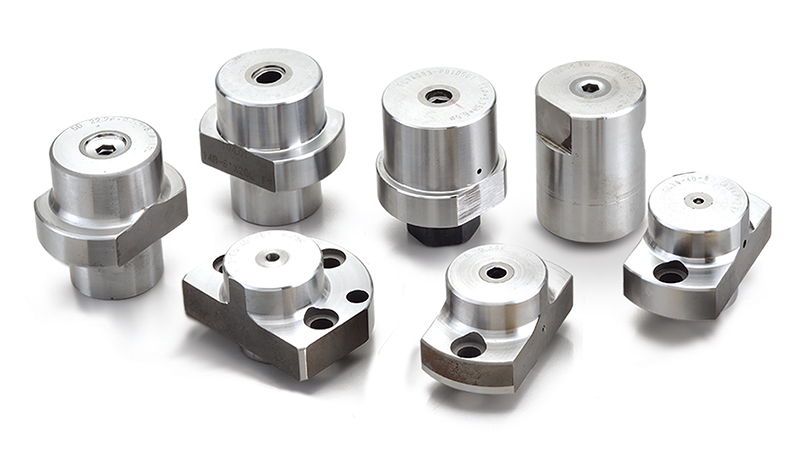

金属ファスナー製造の世界は急速に進化しており、効率性、精度、そしてコスト効率は譲れない要素です。ナット成形ダイスは、原材料の棒材を完成品のナットへと成形する上で極めて重要な役割を果たし、均一な形状、厳しい公差、そして高い生産性を実現します。六角ナット、ロックナット、あるいは特殊形状のナットを製造する場合でも、適切な成形ダイスの設計は、スムーズな作業と頻繁なダウンタイムの違いを生みます。

ナット成形ダイスとは何ですか?

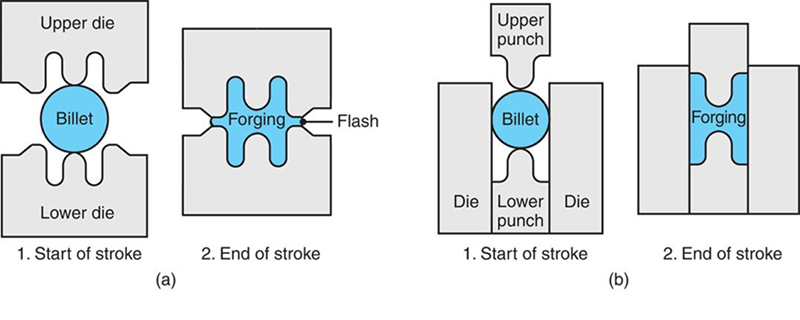

ナット成形ダイは、冷間成形または熱間鍛造工程において金属ブランクからナットを製造する際に使用される特殊な工具部品です。これらのダイは、パンチ(上型)とキャビティ(下型)と呼ばれる2つの対向する部分で構成され、高圧下でワークピースを成形します。

パンチ(上型): 外側のプロファイルを整形し、余分な材料をカットします。

キャビティ(下型): 内部ねじの形状と最終的なナットの寸法を定義します。

これらのダイは、材料の流れを慎重に制御することで、フラッシュが最小限で、ねじ山が正確で、表面仕上げが優れたナットを生産できます。

ナット成形ダイスを使用する主な利点

高スループット: 精密金型を使用した冷間成形では、1 時間あたり数万個の成形が可能であり、機械加工方法を大幅に上回ります。

材料の節約: 成形ではチップの無駄が最小限に抑えられるため、従来の機械加工よりも原材料の必要量が少なくなります。

一貫した品質: 適切に設計された金型は均一な寸法を保証し、不良部品と下流の検査コストを削減します。

強化された機械的特性: 冷間成形中の加工硬化により、ナットの強度と疲労寿命が向上します。

ツールコストの削減: 初期の金型投資は多額になる可能性がありますが、大量生産時には部品当たりのツールコストは大幅に減少します。

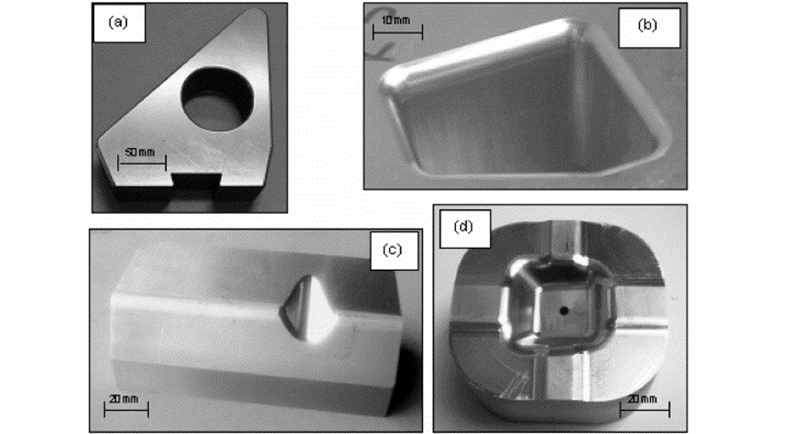

ナット成形金型の種類

生産量、ナットの形状、材質に応じて、いくつかのダイ タイプから選択できます。

| ダイタイプ | 典型的な使用例 |

|---|---|

| 2つのダイセット | 標準六角/六角フランジナット;中程度の容量 |

| 多段順送金型 | 複雑なプロファイル、超大容量 |

| 熱間鍛造金型 | 高強度合金、大径ナット |

| 複合ねじ成形ダイス | パンチングとねじ転造の統合 |

ナット成形ダイスは、非標準プロファイル、統合されたくぼみ、または独自のロック機能 (ナイロンインサート、セレーション) に合わせてカスタマイズすることもできます。

金型の材料選定

金型の材質は、工具寿命、メンテナンススケジュール、部品の品質に直接影響します。一般的な材料には以下のものがあります。

高速度鋼(HSS): 強靭性と耐摩耗性のバランスが取れており、少量生産に最適です。

粉末金属工具鋼: 優れた耐摩耗性と靭性を備え、中量から大量生産に適しています。

D2 または AISI H13: 優れた硬度と熱間加工性を備え、熱間鍛造用途に使用されます。

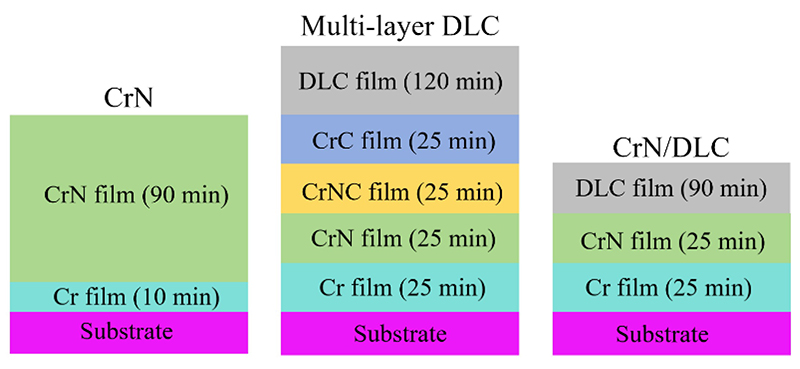

特殊コーティング(TiN、CrN): ステンレス鋼や研磨合金を使用する場合、かじりを減らして金型の寿命を延ばします。

適切なグレードを選択するには、実行長さ、ブランクの材質、潤滑、および動作温度を評価する必要があります。

ナット成形金型の設計:ベストプラクティス

寸法公差: 対応するボルトとの互換性を確保するために、ねじの外径、高さ、およびフラット幅の重要な許容差を確立します。

ドラフト角度と面取り: 金型の進入と排出を容易にするため、小さな抜き勾配(0.5°~2°)を設けます。面取りは、初期の材料アライメントに役立ちます。

フラッシュコントロール: 余分な材料を収集するためのフラッシュ溝を設計し、ダイを損傷する可能性のあるフラッシュの蓄積を防止します。

ダイアライメント機能: パンチとキャビティ間の正確な位置合わせを維持するために、ガイド ピンとブッシングを組み込みます。

クリアランスと潤滑: 十分なダイクリアランス(通常、ブランクの直径は 6%~8%)を確保し、適切な潤滑剤供給チャネルを指定して、摩擦と摩耗を減らします。

有限要素解析 (FEA) に基づいた詳細なコンピュータ支援設計 (CAD) モデルを使用すると、金型製造前に材料の流れを予測し、潜在的な応力集中を特定できます。

メンテナンスと金型ケア

ナット成形ダイスの寿命を最大限に延ばすには、定期的なメンテナンスが不可欠です。

日常点検: パンチの先端とキャビティのエッジに欠け、ひび割れ、過度の摩耗がないか確認します。

定期的な研磨: 小さな傷を取り除き、フレッティング腐食を防ぐために、ダイの表面を軽く磨きます。

潤滑システムのチェック: オイル ジェットまたはグリース フィッティングが重要なダイ ゾーンに一貫した潤滑を供給していることを確認します。

再研磨と再コーティング: ねじ山形状が許容範囲を超えた場合は、金型の再研磨をスケジュールしてください。必要に応じてPVDコーティングを再塗布し、表面硬度を回復してください。

スペアダイ在庫: メンテナンス サイクル中のダウンタイムを最小限に抑えるために、バックアップ セットを維持します。

金型メンテナンス ログ (実行時間、修理日、パフォーマンス メトリックの追跡) を実装すると、交換または改修が必要になる時期を予測するのに役立ちます。

アプリケーションと業界

ナット成形ダイスは幅広い分野で使用されています。

自動車および重機: エンジンブロック、シャーシアセンブリ、ホイールハブ用の高強度ナットの製造。

建設・インフラ: 構造用鋼、足場、ユーティリティ設備用の六角ナットおよびカップリングナット。

電子機器および家電製品: 民生用電子機器の精密組み立て用のミニチュアナット。

石油・ガス: 高圧フランジおよび海中機器用の特殊なロックナットと大型六角ナット。

各アプリケーションでは、表面仕上げ、機械的特性、または環境耐性に関して独自の要件が課される場合があり、特殊な金型設計が必要になります。

ナット成形ダイは、数え切れないほどの業界において、効率的で高品質なナット生産の基盤となっています。適切なダイの種類、材質、設計特性を選択し、ツールを綿密にメンテナンスすることで、卓越した生産性、コスト削減、そして優れた締結性能を実現できます。大量生産に向けたスケールアップでも、特殊なナット形状への対応でも、専門的に設計されたナット成形ダイへの投資は、信頼性と収益性という両面で大きなメリットをもたらします。