冷間圧造金型の精度維持は、締結部品の品質の安定化、金型寿命の最大化、そして大量生産における生産コストの削減に不可欠です。冷間圧造金型の精度は、ボルト、スタッド、ネジ、ナットといった完成品の締結部品の寸法精度、機械性能、そして美観に直接影響を及ぼします。ここでは、金型設計、材料選定、製造方法、メンテナンス技術、そして品質管理に至るまで、冷間圧造金型の精度維持に関する詳細な専門ガイドをご紹介します。

1. 冷間圧造における精度要件の理解

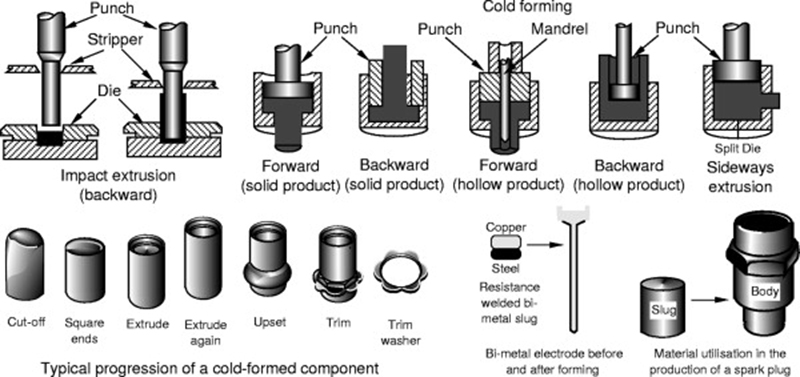

冷間圧造は、精密金型を用いて金属ブランクを材料を削ることなく締結具に成形する高速・高圧金属成形プロセスです。 冷間圧造ダイス 厳しい公差(通常は±0.01 mm以内)内で部品を安定的に製造する能力を指します。少しでも誤差があると、寸法のばらつき、工具の早期故障、あるいは製品の不良につながる可能性があります。

金型の精度に影響を与える主な側面:

- ダイキャビティ形状

- パンチとダイの同心度と位置合わせ

- 表面仕上げと硬度

- 公差管理と熱膨張

2. 高品質の金型材料の使用

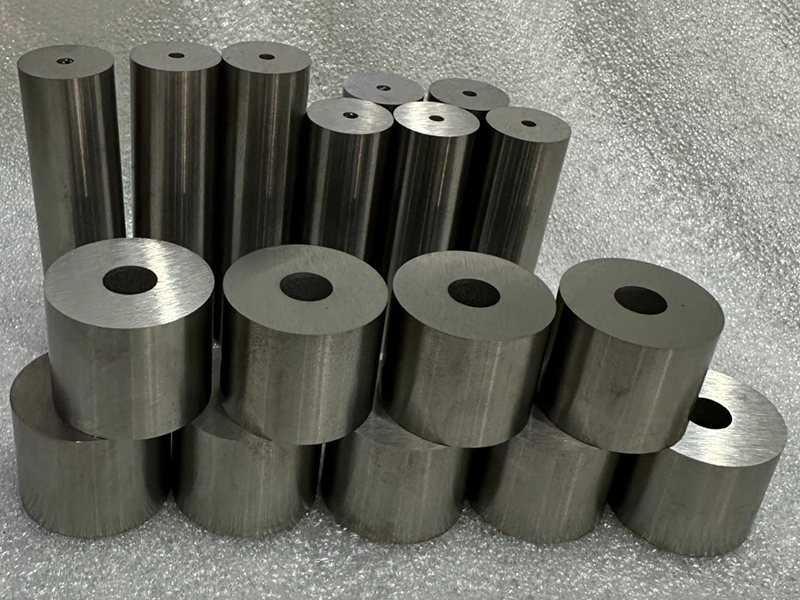

精度の基礎は、適切な金型材料の選択から始まります。冷間圧造金型には、SKH-9などの高速度鋼(HSS)、ASP23などの粉末冶金鋼、またはタングステンカーバイドが一般的に使用されます。

推奨素材:

- タングステンカーバイド:高い圧縮強度と耐摩耗性 ナット成形ダイス そして押し出し。

- SKH-9 / M2 HSS: 靭性と赤硬度に優れ、パンチングに最適です。

- ASP23 (PM 工具鋼): 複雑な金型形状に対してバランスのとれた靭性と耐摩耗性を提供します。

これらの材料を適切に熱処理することで、次のことが保証されます。

- 最適な硬度(HSSの場合は通常HRC 60~65、超硬合金の場合はHRA 80以上)

- 疲労およびひび割れに対する耐性

- 使用中の寸法安定性

3. 精密機械加工と放電加工技術

金型の精度は製造工程から始まります。高精度の金型キャビティとパンチプロファイルを製造するには、高精度の加工設備が不可欠です。

主なテクニック:

- CNC研削: 正確な外径、テーパー、パンチを実現します。

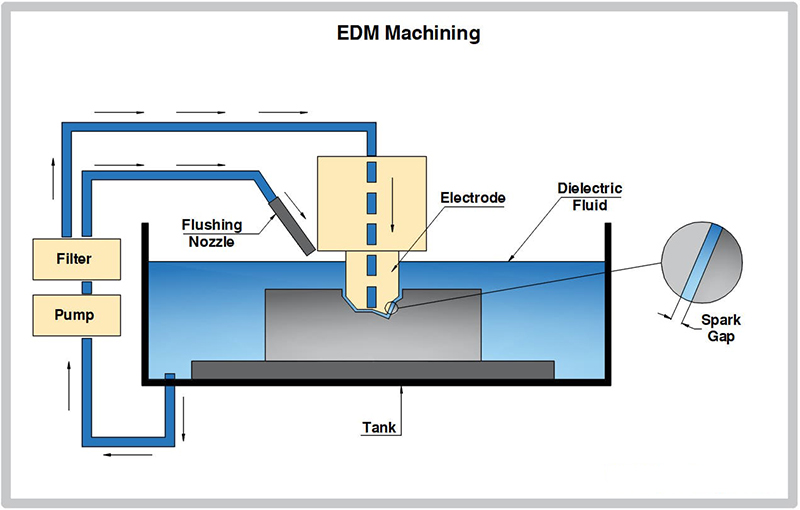

- ワイヤーEDM(放電加工) 複雑な輪郭や内部の特徴においてミクロンレベルの精度を実現します。

- シンカーEDM: 厳しい公差での深いキャビティ形成に使用されます。

- ラッピングと研磨: 鏡面のような表面仕上げを実現し、成形時の摩擦や摩耗を軽減します。

機械加工中の工具の摩耗を一貫して監視することで、金型の寸法が仕様範囲内に保たれます。

4. 寸法および表面仕上げ検査

製造後、すべての金型は厳密な品質管理を受け、精度を検証する必要があります。

必須の検査ツール:

- 座標測定機(CMM)

- 光学コンパレータまたはプロファイルプロジェクター

- 表面粗さ計(Ra < 0.2 μmが望ましい)

- 真円度および同心度試験機

許容範囲チェックには、内径と外径、高さ、深さ、コンポーネント間の同心度(ダイインサートとケーシングなど)、およびパンチの位置合わせが含まれます。

5. 適切な組み立てと調整

どれほど精密に製造された金型でも、組み立てが不十分であれば故障します。ツールのセットアップ中:

- 同軸アライメントを確実にするために、アライメント スリーブ、ガイド ブッシング、およびキー溝を使用します。

- ダイケースとインサートにバリや破片がないことを確認します。

- 応力の集中を避けるために、圧入または焼きばめの技法を慎重に使用してください。

ダイ セットは、位置合わせに影響を与えたり早期摩耗を引き起こしたりする可能性のある汚染を防ぐために、清潔で管理された条件下で組み立てる必要があります。

6. 潤滑とコーティング

冷間圧造における工具の摩耗と寸法損失の主な原因は摩擦です。精度を維持するには、適切な潤滑と表面処理によって摩擦を最小限に抑える必要があります。

ベストプラクティス:

高圧金属成形潤滑剤を使用する (例: リン酸カルシウムまたはリン酸亜鉛コーティングの後に石鹸ベースの潤滑剤を塗布する)。

次のようなダイコーティングを適用します。

- パンチ用TiN、TiCN、またはAlCrN

- 耐摩耗性のためのDLC(ダイヤモンドライクカーボン)

- 金型表面の硬度を向上させ、固着を軽減するPVDコーティング

これらの処理により、かじりが大幅に軽減され、部品の仕上がりが向上し、金型の形状が長期間にわたって維持されます。

7. 予防保守と金型の再生

金型の精度を長期にわたって維持するには、定期的な検査と再調整が不可欠です。

メンテナンス戦略:

- スケジュールされた間隔で、または部品カウント サイクルごとに金型を検査します。

- 特に成形ゾーン、パンチ先端、ダイショルダー部の摩耗ゾーンを測定します。

- 軽微な摩耗部分を研磨し、形状の歪みの兆候が見られる金型を再研磨または再配線します。

- ダイの履歴(使用サイクル、欠陥、障害の種類)を追跡して傾向を特定します。

金型は最適な摩耗限度を超えて使用しないでください。そうしないと、部品の精度が低下し、プレス機やその他のツールが損傷する可能性があります。

8. 保管および取り扱い

精密金型は、物理的または環境的損傷を防ぐために慎重に取り扱い、保管する必要があります。

推奨事項:

- 錆びにくく、ほこりがなく、温度が管理された環境で保管してください。

- ダイセットには保護ケースを使用してください。

- 腐食を防ぐために、保管する前に工具を清掃して油をさしてください。

不適切な保管は、酸化や熱サイクルにより表面腐食や寸法変化を引き起こす可能性があります。

9. トレーニングとオペレーターのスキル

精度を維持するには、ツールメーカーとオペレーターの知識と一貫性も重要です。

- 精密検査方法と取り扱いプロトコルについてスタッフをトレーニングします。

- 金型のセットアップとメンテナンスの標準操作手順 (SOP) を文書化します。

- 部品の一貫性とツールの寿命について、生産からツールへのフィードバックを促進します。

金型のライフサイクル全体を通じて精度が維持されるようにするには、十分な情報を持つチームが不可欠です。

結論

冷間圧造金型の精度は、高品質の材料、高度な製造技術、厳格な検査、正確な組立、一貫した潤滑、そして綿密なメンテナンスといった統合的なアプローチによって実現されます。各工程は、締結部品が厳しい公差内で製造され、金型の性能が長期にわたって安定していることを保証する上で重要な役割を果たします。精度への投資は、製品品質の向上だけでなく、工具寿命と全体的な生産効率の大幅な向上にもつながります。