Memilih material casing punch yang tepat merupakan keputusan penting dalam pembuatan pengencang seperti baut, sekrup, stud, dan mur. Casing punch berperan sebagai pelindung dan penopang punch selama cuaca dingin atau penempaan panas Proses ini memastikan stabilitas dimensi, mengurangi keausan, dan menyerap beban impak. Pemilihan material yang tepat dapat meningkatkan umur pakai alat secara signifikan, menjaga konsistensi produk, dan mengurangi waktu henti akibat perawatan yang sering atau kegagalan alat.

Di bawah ini adalah pembahasan terperinci dan profesional tentang cara memilih bahan wadah pelubang yang sesuai untuk produksi pengikat, dengan mempertimbangkan faktor mekanis, termal, dan operasional.

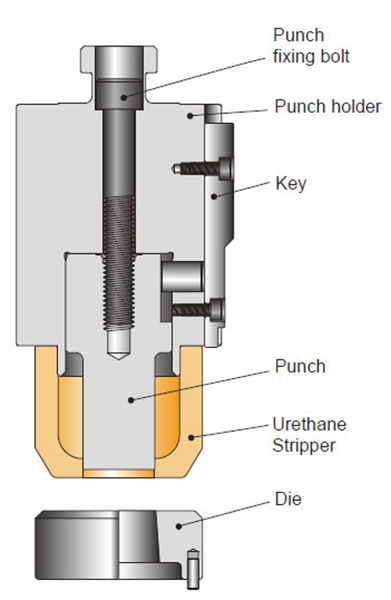

1. Pahami Fungsi Punch Case

- Memberikan dukungan struktural pada inti pukulan, menyerap tekanan radial dan aksial selama penempaan.

- Mencegah keretakan akibat pukulan yang disebabkan oleh distribusi tekanan yang tidak merata.

- Melindungi dari deformasi yang disebabkan oleh benturan berulang dan gaya tekan.

- Mempertahankan keselarasan konsentris pukulan, memastikan keakuratan dimensi pengencang.

- Berfungsi sebagai penghalang termal pada aplikasi penempaan panas, di mana kelelahan termal menjadi suatu masalah.

Oleh karena itu, material harus memiliki kombinasi antara ketangguhan tinggi, ketahanan aus, kemampuan mesin yang baik, dan—jika diperlukan—stabilitas termal.

2. Faktor Kunci dalam Pemilihan Material

A. Kekuatan dan Ketangguhan

- Bahan harus mampu menahan beban tekan tinggi tanpa retak.

- Kekerasan penting untuk mencegah patah getas akibat benturan tiba-tiba atau beban siklik.

- Bahan yang ideal harus memiliki kekerasan yang seimbang (sekitar HRC 40–50 setelah perawatan), tidak terlalu keras sehingga menjadi getas, dan tidak terlalu lunak sehingga cepat aus.

B. Ketahanan Aus

- Karena lingkungan abrasif dan kontak tekanan tinggi dengan perkakas lain dan benda kerja, material harus memiliki ketahanan aus yang baik.

- Hal ini terutama penting saat membentuk pengencang berkekuatan tinggi atau bekerja dengan bahan abrasif seperti baja tahan karat.

C. Sifat Termal

- Dalam penempaan panas atau pemanasan hangat, bahan wadah pelubang harus dapat menahan suhu tinggi tanpa kehilangan kekerasan (ketahanan temper).

- Ketahanan terhadap kelelahan termal penting untuk menghindari keretakan mikro dan pengelupasan permukaan.

D. Kemampuan Mesin dan Kemudahan Pengolahan

- Kemudahan pemesinan penting untuk akurasi manufaktur dan mengurangi biaya produksi.

- Bahan tersebut juga harus merespon dengan baik terhadap perlakuan panas, terutama melalui pengerasan dan penempaan, untuk menyempurnakan kekerasan dan ketangguhan.

3. Material yang Umum Digunakan untuk Kotak Punch

Berikut ini adalah beberapa material umum yang digunakan dalam pembuatan punch case beserta karakteristiknya:

A. DIN 1.2344 / H13 (Baja Perkakas Kerja Panas)

- Properti:Ketangguhan tinggi, ketahanan guncangan termal yang sangat baik, ketahanan aus yang baik, dan kemampuan pengerasan yang baik.

- Aplikasi:Banyak digunakan dalam penempaan dingin dan panas serta pada casing.

- Kelebihan: Ketahanan yang baik terhadap retak termal, kemampuan mesin yang baik.

- Catatan: Cocok untuk keduanya arah dingin dan aplikasi penempaan hangat/panas.

B. SKD61 (Setara dengan H13 dalam Bahasa Jepang)

- Properti: Mirip dengan DIN 1.2344; kekuatan tinggi pada suhu tinggi, ketahanan aus dan benturan.

- Aplikasi: Cetakan tempa panas, dudukan pelubang, cetakan ekstrusi.

- Kelebihan: Kinerja yang andal di bawah beban termal dan mekanis siklik.

C. DIN 1.2714 (45NiCrMo16)

- Properti: Ketangguhan tinggi dan ketahanan aus yang baik; mampu dikeraskan dengan minyak.

- Aplikasi: Kotak pukulan berukuran besar, cetakan tempa panas.

- Kelebihan: Mempertahankan kekerasan di bawah beban tinggi; cocok untuk aplikasi yang rawan guncangan.

D. DIN 1.2767 (45NiCrMo16 + Karbon Lebih Tinggi)

- Properti:Kekuatan tarik tinggi, ketangguhan sangat tinggi.

- Aplikasi:Casing pelubang arah dingin untuk pengencang berdiameter besar.

- Kelebihan: Sangat tahan terhadap retak; digunakan dalam pembentukan dingin yang menuntut.

E. AISI 4140 / 42CrMo

- Properti: Baja paduan kromium-molibdenum dengan kekerasan sedang.

- Aplikasi: Tempat dan wadah pukulan untuk keperluan umum.

- Kelebihan: Ekonomis, keseimbangan yang baik antara kekerasan dan ketangguhan, mudah dikerjakan dan dirawat.

- Catatan:Sering digunakan pada aplikasi yang tidak terlalu parah atau dikombinasikan dengan sisipan.

4. Pertimbangan Perlakuan Panas

Performa material casing punch sangat bergantung pada perlakuan panas yang tepat, yang menyesuaikan struktur internalnya untuk meningkatkan ketangguhan dan ketahanan aus. Panduan umum:

- Panaskan terlebih dahulu untuk mengurangi tekanan termal selama pendinginan.

- Pendinginan dengan oli atau udara, tergantung pada bahan dan ketebalan bagian.

- Tempering untuk mencapai kekerasan akhir yang diinginkan (biasanya HRC 40–50 untuk beberapa kasus).

- Untuk H13/SKD61: Tempering ganda direkomendasikan untuk menstabilkan struktur dan mengurangi austenit yang tertahan.

5. Sesuaikan Material dengan Skenario Aplikasi

| Jenis Aplikasi | Materi yang Direkomendasikan | Catatan |

| Kepala dingin baja karbon | DIN 1.2714, AISI 4140 | Beban sedang, ketangguhan baik |

| Kepala dingin baja tahan karat | DIN 1.2767, SKD61 | Membutuhkan ketahanan aus dan retak yang lebih tinggi |

| Baut tempa panas | H13 / SKD61 | Resistansi termal sangat penting |

| Produksi berkecepatan tinggi | SKD61, DIN 1.2344 | Membutuhkan stabilitas dimensi dan ketahanan aus |

| Pengencang besar (M24+) | DIN 1.2714, DIN 1.2767 | Fokus pada ketangguhan dan kekuatan struktural |

6. Pertimbangan Tambahan

- Pelapis (misalnya, TiN, CrN) dapat diterapkan untuk meningkatkan kekerasan permukaan dan mengurangi gesekan.

- Jarak bebas antara punch dan casing harus dioptimalkan untuk menghindari tekanan internal.

- Toleransi manufaktur harus memastikan kesesuaian yang tepat dengan badan pukulan untuk mengurangi konsentrasi tegangan.

Kesimpulan

Pemilihan material casing punch yang tepat melibatkan keseimbangan yang cermat antara kekuatan mekanis, ketahanan aus, stabilitas termal, dan kelayakan manufaktur. Material seperti H13/SKD61, DIN 1.2714, dan DIN 1.2767 merupakan favorit industri karena kinerjanya yang terbukti di lingkungan yang menantang. Namun, pilihan akhir harus didasarkan pada aplikasi pembentukan spesifik, material benda kerja, kecepatan produksi, dan pertimbangan biaya.

Dengan menyelaraskan sifat material dengan tuntutan operasional, produsen dapat memperpanjang umur alat, memastikan konsistensi produk, dan mengurangi total biaya perkakas.