در دنیای تولید انبوه بستها، قالبهای فورج سرد کاربید تنگستن به عنوان یکی از مهمترین ابزارها در تضمین دقت، دوام و بهرهوری هزینه شناخته میشوند. چه در حال تولید پیچ، مهره یا گلمیخ باشید، کیفیت و عملکرد قالبهای فورج شما مستقیماً بر محصول نهایی شما تأثیر میگذارد. در این مقاله، بررسی میکنیم که چه چیزی قالبهای فورج سرد کاربید تنگستن را ضروری میکند، مزایای آنها نسبت به سایر مواد چیست و چگونه قالب مناسب را برای نیازهای تولیدی خود انتخاب کنید.

قالبهای فورج سرد کاربید تنگستن چیست؟

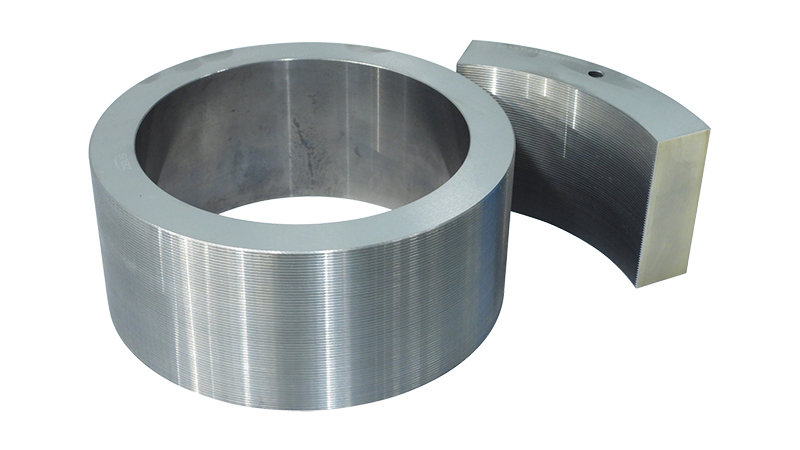

قالبهای فورج سرد تنگستن کاربید، ابزارهای مهندسی دقیقی هستند که در فرآیند شکلدهی سرد بستها مورد استفاده قرار میگیرند. در فورج سرد، یک سیم یا میله فلزی تحت فشار بالا و بدون اعمال حرارت به داخل حفره قالب رانده میشود و از طریق تغییر شکل پلاستیک، شکل مورد نظر را ایجاد میکند. این فرآیند به شدت به کیفیت و سختی قالب وابسته است، به خصوص هنگام شکلدهی اجزای فولادی با مقاومت کششی بالا.

کاربید تنگستن، یک ماده کامپوزیتی متشکل از اتمهای تنگستن و کربن متصل به یک چسب فلزی (معمولاً کبالت)، به دلیل سختی استثنایی، مقاومت در برابر سایش و عمر مفید، به طور گسترده مورد استفاده قرار میگیرد. این خواص، آن را به گزینهای ایدهآل برای تحمل فشار و تنش شدید در عملیات فورج سرد تبدیل میکند.

چرا کاربید تنگستن را برای قالبهای فورج سرد انتخاب کنیم؟

۱. سختی و مقاومت سایشی برتر

کاربید تنگستن تقریباً دو برابر فولاد سخت است و این سختی را حتی تحت فشار بالا و تنش مکانیکی حفظ میکند. این بدان معناست که قالبهای فورج سرد کاربید تنگستن در مقایسه با قالبهای فولادی ابزار، عمر مفید بسیار طولانیتری دارند. تعویض کمتر به معنای کاهش هزینههای ابزارسازی و کاهش زمان از کارافتادگی است.

۲. پایداری ابعادی

در تولید بست، حفظ تلرانسهای دقیق ضروری است. قالبهای کاربید تنگستن پایداری ابعادی عالی را فراهم میکند و کیفیت ثابت قطعه را در طول دورههای طولانی تولید تضمین میکند. این ثبات برای صنایعی مانند خودرو، هوافضا و ساخت و ساز، که در آنها قابلیت اطمینان غیرقابل انکار است، بسیار مهم است.

۳. رسانایی حرارتی بالا

اگرچه فورج سرد بدون گرمای خارجی انجام میشود، اما این فرآیند همچنان گرمای ناشی از اصطکاک ایجاد میکند. رسانایی حرارتی بالای کاربید تنگستن به دفع مؤثرتر این گرما کمک میکند و خطر خستگی حرارتی و خرابی زودرس ابزار را کاهش میدهد.

۴. مقاومت شیمیایی

کاربید تنگستن در برابر اکثر اسیدها و مایعات صنعتی مقاوم است. این امر آن را برای استفاده در محیطهای خشن و با موادی که فرآوری آنها دشوار است مانند فولاد ضد زنگ یا فولادهای آلیاژی مناسب میکند.

کاربردهای قالبهای فورج سرد کاربید تنگستن

کاربید تنگستن قالبهای سرد در طیف وسیعی از صنایع استفاده میشوند:

صنعت خودرو: برای تولید پیچ و مهره، مهره و بستهای با استحکام بالا که در موتورها، سیستم تعلیق و شاسی استفاده میشوند.

بخش هوافضا: برای پیچها و گلمیخهای دقیق که باید استانداردهای سختگیرانهای را رعایت کنند.

ساخت و ساز: برای ساخت پیچ و مهرههای با قطر بزرگ و گلمیخهای مهاری برای کاربردهای سازهای.

لوازم الکترونیکی مصرفی: برای پیچها و بستهای میکرو که نیاز به تلرانس دقیق و پرداخت صاف دارند.

انواع قالبهای فورج سرد کاربید تنگستن

بسته به نوع بست و مرحله تولید، معمولاً از چندین نوع قالب استفاده میشود:

۱. قالبهای پانچ

اینها برای ایجاد سر بست استفاده میشوند. پانچهای کاربید تنگستن در برابر نیروهای ضربهای بالا مقاومت میکنند و به حفظ دقت شکل کمک میکنند.

۲. قالبهای اکستروژن

این مواد قطر بدنه بست را کاهش میدهند و در عین حال آن را طویلتر میکنند. مقاومت سایشی کاربید تنگستن در اینجا بسیار مهم است.

۳. قالبهای پیرایش

برای تراشیدن مواد اضافی پس از تراشیدن استفاده میشود. قالبهای تراش از جنس کاربید تنگستن، سطوح تمیز و بدون پلیسه را تضمین میکنند.

۴. قالبهای نورد رزوه

اگرچه نورد رزوه معمولاً از فولاد استفاده میکند، قالبهای پیش رزوه یا ابزارهای شکلدهی ساخته شده از کاربید تنگستن میتوانند طول عمر ابزار را بهبود بخشند، به خصوص در تیراژهای بالا.

عوامل کلیدی در انتخاب قالبهای فورج سرد کاربید تنگستن

هنگام انتخاب قالبهای فورج سرد تنگستن کاربید، عوامل زیر را در نظر بگیرید:

1. درجه کاربید تنگستن

گریدهای مختلف از نظر سختی، چقرمگی و محتوای چسب متفاوت هستند. به عنوان مثال، گریدی با محتوای کبالت بالا، چقرمگی بیشتری اما سختی کمی کمتری ارائه میدهد که برای اشکال پیچیده یا کاربردهای با ضربه بالا ایدهآل است.

۲. پوشش و عملیات سطحی

برخی از قالبها با پوششهایی مانند TiN، TiCN یا DLC ارائه میشوند تا مقاومت در برابر سایش را بیشتر بهبود بخشند، اصطکاک را کاهش دهند و عمر ابزار را افزایش دهند.

۳. دقت و تلورانس

مطمئن شوید که قالب الزامات ابعادی شما را برآورده میکند. حتی انحرافات کوچک میتواند منجر به کیفیت پایین قطعه یا افزایش ساییدگی ابزار شود.

۴. سازگاری با روانکاری

فورج سرد نیاز به روانکاری موثر برای به حداقل رساندن سایش قالب دارد. اطمینان حاصل کنید که جنس قالب و سطح نهایی آن با سیستم روانکاری شما سازگار است.

چگونه عمر قالبهای فورج سرد کاربید تنگستن را افزایش دهیم

اگرچه کاربید تنگستن بسیار بادوام است، اما نگهداری و جابجایی مناسب برای به حداکثر رساندن عمر ابزار ضروری است:

برای کاهش اصطکاک، در حین کار از روانکاری مناسب استفاده کنید.

از بارگذاری ضربهای یا تغییرات ناگهانی فشار که میتواند باعث ترک خوردگی شود، خودداری کنید.

قالبها را مرتباً از نظر سایش یا ترکهای ریز بررسی کنید و قبل از خرابی تعویض کنید.

برای جلوگیری از خوردگی یا آسیب تصادفی، قالبها را به طور صحیح در محیطی تمیز و خشک نگهداری کنید.

چالشها و راهحلهای رایج

۱. ترک خوردگی قالب

این ممکن است ناشی از تراز نادرست، نیروی ضربه بیش از حد یا فاصله ناکافی قالب باشد. راه حل: طراحی قالب را بهینه کنید و از تنظیم مناسب دستگاه اطمینان حاصل کنید.

۲. فرسودگی زودرس

اغلب به دلیل روانکاری ناکافی یا استفاده از درجه کاربید نادرست. راه حل: سیستم روانکاری و مشخصات قالب را بررسی کنید.

۳. تراشه در نقطه ورود

این اتفاق زمانی میافتد که مواد سیم سخت یا تغذیه نادرست به قالب آسیب میرساند. راه حل: آمادهسازی سیم را بهبود بخشید (مثلاً پخ زدن) و از تغذیه دقیق اطمینان حاصل کنید.

آینده قالبهای فورج سرد کاربید تنگستن

با افزایش تقاضا برای اتصالدهندههای سبک و با استحکام بالا در خودروهای برقی، هوافضا و زیرساختهای پیشرفته، استفاده از قالبهای فورج سرد کاربید تنگستن همچنان رو به افزایش خواهد بود. انتظار میرود نوآوریها در ترکیب کاربید، پوششهای نانو و تولید افزایشی، مرزهای عملکرد را بیش از پیش جابجا کنند.

نتیجهگیری

قالبهای فورج سرد تنگستن کاربید برای تولیدکنندگانی که به دنبال دوام، دقت و صرفهجویی در هزینه در تولید پیچ و مهره با حجم بالا هستند، ضروری هستند. سختی بینظیر، مقاومت در برابر سایش و توانایی حفظ تلرانسهای دقیق، آنها را به انتخابی برتر نسبت به مواد سنتی تبدیل میکند.

به دنبال قالبهای فورج سرد کاربید تنگستن مرغوب هستید؟ همین امروز با ما تماس بگیرید تا توصیههای تخصصی و راهحلهای سفارشی متناسب با نیازهای تولیدی خود را دریافت کنید.