انتخاب جنس مناسب برای محفظه پانچ، تصمیمی حیاتی در ساخت اتصالدهندههایی مانند پیچ، مهره، میخ و مهره است. محفظه پانچ نقش محافظتی و پشتیبانی برای پانچ در طول سرما یا ... ایفا میکند. آهنگری گرم فرآیند، تضمین ثبات ابعادی، کاهش سایش و جذب بارهای ضربه. انتخاب صحیح مواد میتواند به طور قابل توجهی عمر ابزار را افزایش دهد، ثبات محصول را حفظ کند و زمان از کارافتادگی ناشی از تعمیر و نگهداری مکرر یا خرابی ابزار را کاهش دهد.

در زیر یک بحث مفصل و حرفهای در مورد چگونگی انتخاب جنس مناسب برای جعبه پانچ جهت تولید بست، با در نظر گرفتن عوامل مکانیکی، حرارتی و عملیاتی، ارائه شده است.

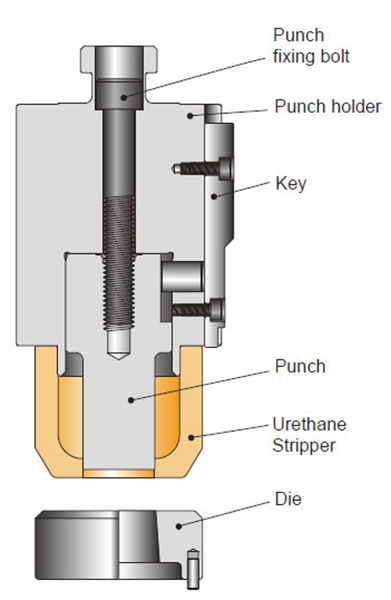

۱. عملکرد جعبه پانچ را درک کنید

- پشتیبانی ساختاری برای هسته پانچ فراهم میکند و تنشهای شعاعی و محوری را در طول آهنگری جذب میکند.

- از شکستگی پانچ به دلیل توزیع ناهموار تنش جلوگیری میکند.

- از تغییر شکل ناشی از ضربههای مکرر و نیروهای فشاری محافظت میکند.

- تراز متحدالمرکز پانچ را حفظ میکند و دقت ابعادی بستها را تضمین میکند.

- به عنوان یک مانع حرارتی در کاربردهای آهنگری گرم، جایی که خستگی حرارتی یک نگرانی است، عمل میکند.

بنابراین، این ماده باید ترکیبی از چقرمگی بالا، مقاومت در برابر سایش، قابلیت ماشینکاری خوب و - در صورت لزوم - پایداری حرارتی را داشته باشد.

۲. عوامل کلیدی در انتخاب مواد

الف. استحکام و چقرمگی

- این ماده باید بارهای فشاری بالا را بدون ترک خوردن تحمل کند.

- سختی برای جلوگیری از شکست ترد ناشی از ضربه ناگهانی یا بارگذاری چرخهای ضروری است.

- ماده ایدهآل باید سختی متعادلی داشته باشد (حدود HRC 40-50 پس از عملیات حرارتی)، نه آنقدر سخت که شکننده شود و نه آنقدر نرم که زود فرسوده شود.

ب. مقاومت در برابر سایش

- با توجه به محیط ساینده و تماس فشار بالا با سایر ابزارها و قطعه کار، این ماده باید مقاومت سایشی خوبی داشته باشد.

- این امر به ویژه هنگام شکلدهی اتصالدهندههای با استحکام بالا یا کار با مواد ساینده مانند فولاد ضد زنگ بسیار مهم است.

ج. خواص حرارتی

- در آهنگری گرم یا فورج گرم، جنس محفظه پانچ باید بدون از دست دادن سختی (مقاومت در برابر بازپخت) در برابر دماهای بالا مقاومت کند.

- مقاومت در برابر خستگی حرارتی برای جلوگیری از ریزترکها و پوسته پوسته شدن سطح مهم است.

د. قابلیت ماشینکاری و قابلیت عملیات حرارتی

- سهولت ماشینکاری برای دقت تولید و کاهش هزینههای تولید مهم است.

- این ماده همچنین باید به عملیات حرارتی، به ویژه از طریق سخت شدن و تمپر کردن، برای تنظیم دقیق سختی و چقرمگی، به خوبی پاسخ دهد.

۳. مواد رایج برای ساخت پوکههای پانچ

در اینجا برخی از مواد معمول مورد استفاده در ساخت جعبه پانچ به همراه ویژگیهای آنها آورده شده است:

الف. DIN 1.2344 / H13 (فولاد ابزار گرمکار)

- خواص: چقرمگی بالا، مقاومت در برابر شوک حرارتی عالی، مقاومت در برابر سایش خوب و سختی پذیری خوب.

- کاربردها: به طور گسترده در پانچها و غلافهای آهنگری سرد و گرم استفاده میشود.

- مزایامقاومت خوب در برابر ترک خوردگی حرارتی، قابلیت ماشینکاری خوب.

- توجه داشته باشید: مناسب برای هر دو عنوان سرد و کاربردهای آهنگری گرم/داغ.

ب. SKD61 (معادل ژاپنی H13)

- خواصمشابه DIN 1.2344؛ استحکام بالا در دماهای بالا، مقاومت در برابر سایش و ضربه.

- کاربردها: قالب های آهنگری گرم، نگهدارنده های پانچ، قالب های اکستروژن.

- مزایاعملکرد قابل اعتماد تحت بارهای حرارتی و مکانیکی چرخهای.

ج. DIN 1.2714 (45NiCrMo16)

- خواص: چقرمگی بالا و مقاومت سایشی خوب؛ قابلیت سخت شدن با روغن.

- کاربردها: جعبههای پانچ سایز بزرگ، قالبهای آهنگری گرم.

- مزایا: سختی را تحت بارهای زیاد حفظ میکند؛ مناسب برای کاربردهای مستعد ضربه.

D. DIN 1.2767 (45NiCrMo16 + کربن بالاتر)

- خواص: استحکام کششی بالا، چقرمگی بسیار بالا.

- کاربردها: جعبههای پانچ سرد برای اتصالدهندههای با قطر بزرگ.

- مزایابسیار مقاوم در برابر ترک خوردگی؛ در شکلدهی سرد دشوار استفاده میشود.

ه. AISI 4140 / 42CrMo

- خواصفولاد آلیاژی کروم-مولیبدن با سختی متوسط.

- کاربردها: نگهدارندهها و جعبههای پانچ همه منظوره.

- مزایا: اقتصادی، تعادل خوب بین سختی و چقرمگی، ماشینکاری و پرداخت آسان.

- توجه داشته باشید: اغلب در کاربردهای نه چندان سخت یا در ترکیب با اینسرتها استفاده میشود.

۴. ملاحظات عملیات حرارتی

عملکرد مواد مورد استفاده در ساخت محفظه پانچ به شدت به عملیات حرارتی مناسب بستگی دارد که ساختار داخلی را برای افزایش چقرمگی و مقاومت در برابر سایش تنظیم میکند. دستورالعملهای کلی:

- برای کاهش تنش حرارتی در حین کوئنچ، پیش گرم کنید.

- کوئنچ در روغن یا هوا، بسته به جنس و ضخامت قطعه.

- عملیات تمپر کردن برای رسیدن به سختی نهایی مطلوب (معمولاً HRC 40-50 برای موارد خاص).

- برای H13/SKD61: برای تثبیت ساختار و کاهش آستنیت باقیمانده، عملیات حرارتی دو مرحلهای توصیه میشود.

۵. مواد را با سناریوی کاربرد مطابقت دهید

| نوع برنامه | مواد پیشنهادی | یادداشتها |

| فورج سرد فولاد کربنی | DIN 1.2714، AISI 4140 | تحمل بار متوسط، استحکام خوب |

| فورج سرد فولاد ضد زنگ | استاندارد DIN 1.2767، SKD61 | به مقاومت سایشی و ترکخوردگی بالاتری نیاز دارد |

| پیچ و مهره های فورج گرم | H13 / SKD61 | مقاومت حرارتی حیاتی است |

| تولید با سرعت بالا | SKD61، DIN 1.2344 | نیاز به پایداری ابعادی و مقاومت در برابر سایش دارد |

| بستهای بزرگ (M24+) | استاندارد DIN 1.2714، DIN 1.2767 | تمرکز بر استحکام و مقاومت سازهای |

۶. ملاحظات اضافی

- پوششها (مثلاً TiN، CrN) میتوانند برای افزایش سختی سطح و کاهش اصطکاک اعمال شوند.

- برای جلوگیری از تنشهای داخلی، فاصله مونتاژ بین پانچ و پوسته باید بهینه شود.

- تلرانس تولید باید تناسب دقیق با بدنه پانچ را تضمین کند تا تمرکز تنش کاهش یابد.

نتیجهگیری

انتخاب جنس مناسب برای ساخت پانچ کیس شامل تعادل دقیقی بین استحکام مکانیکی، مقاومت در برابر سایش، پایداری حرارتی و امکانسنجی تولید است. موادی مانند H13/SKD61، DIN 1.2714 و DIN 1.2767 به دلیل عملکرد اثباتشده در محیطهای سخت، مورد علاقههای صنعت هستند. با این حال، انتخاب نهایی باید بر اساس کاربرد خاص شکلدهی، جنس قطعه کار، سرعت تولید و ملاحظات هزینه باشد.

با همسو کردن خواص مواد با نیازهای عملیاتی، تولیدکنندگان میتوانند عمر ابزار را افزایش دهند، ثبات محصول را تضمین کنند و هزینههای کل ابزارسازی را کاهش دهند.