در دنیای پرشتاب تولید بستهای فلزی، کارایی، دقت و مقرونبهصرفه بودن غیرقابل مذاکره هستند. قالبهای شکلدهی مهره نقش محوری در شکلدهی شمش خام به مهرههای نهایی دارند و هندسه ثابت، تلرانسهای دقیق و توان عملیاتی بالا را تضمین میکنند. چه مهرههای شش گوش، مهرههای قفلی یا پروفیلهای خاص تولید کنید، طراحی قالب شکلدهی مناسب میتواند تفاوت زیادی بین عملیات روان و زمانهای از کارافتادگی مکرر ایجاد کند.

قالبهای شکلدهی مهره چیستند؟

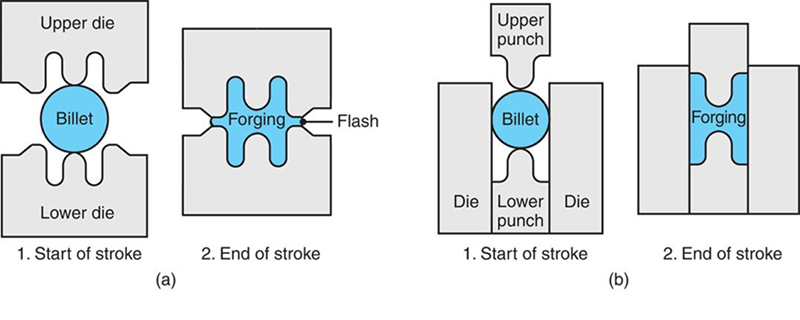

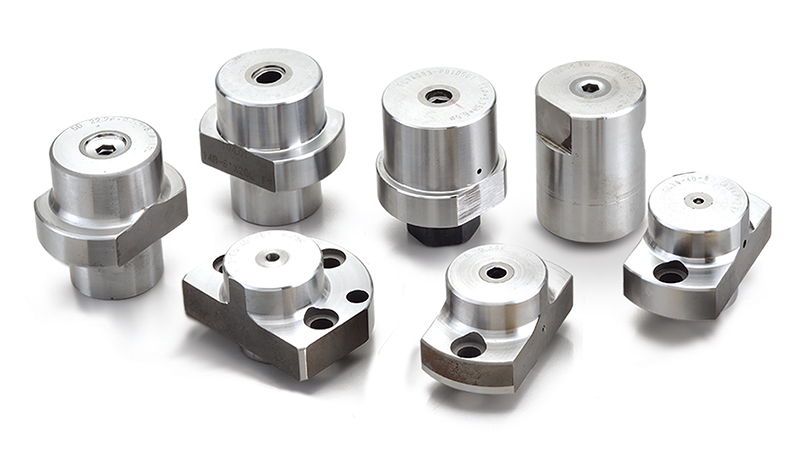

قالبهای شکلدهی مهره، اجزای ابزار تخصصی هستند که در فرآیندهای شکلدهی سرد یا آهنگری گرم برای تولید مهره از قطعات فلزی خام استفاده میشوند. این قالبها از دو نیمه منطبق - که اغلب به عنوان سنبه (قالب بالایی) و حفره (قالب پایینی) شناخته میشوند - تشکیل شدهاند که با هم قطعه کار را تحت فشار بالا شکل میدهند:

پانچ (قالب بالایی): پروفیل بیرونی را شکل میدهد و هرگونه ماده اضافی را برش میدهد.

حفره (قالب پایینی): شکل داخلی رزوه و ابعاد نهایی مهره را تعریف میکند.

با کنترل دقیق جریان مواد، این قالبها میتوانند مهرههایی با حداقل پلیسه، رزوههای دقیق و سطح نهایی عالی تولید کنند.

مزایای کلیدی استفاده از قالبهای شکلدهی مهره

توان عملیاتی بالا: شکلدهی سرد با قالبهای دقیق میتواند به دهها هزار قطعه در ساعت برسد که به طور قابل توجهی از روشهای ماشینکاری پیشی میگیرد.

صرفهجویی در مواد: شکلدهی در مقایسه با ماشینکاری سنتی به مواد اولیه کمتری نیاز دارد، زیرا ضایعات تراشه حداقل است.

کیفیت پایدار: یک قالب با طراحی خوب، ابعاد یکنواخت را تضمین میکند و قطعات رد شده و هزینههای بازرسی بعدی را کاهش میدهد.

خواص مکانیکی بهبود یافته: سخت کاری در حین شکلدهی سرد میتواند استحکام و عمر خستگی مهره را بهبود بخشد.

هزینههای ابزارسازی کمتر: اگرچه سرمایهگذاری اولیه قالب میتواند قابل توجه باشد، اما هزینه ابزارسازی هر قطعه در تیراژ بالا به طور چشمگیری کاهش مییابد.

انواع قالبهای شکلدهی مهره

بسته به حجم تولید، هندسه مهره و جنس آن، میتوانید از بین چندین نوع قالب انتخاب کنید:

| نوع قالب | مورد استفاده معمول |

|---|---|

| مجموعههای دو قالبی | مهرههای شش گوش/فلنج شش گوش استاندارد؛ حجم متوسط |

| قالبهای پیشرونده چند مرحلهای | پروفیلهای پیچیده؛ حجم فوقالعاده بالا |

| قالبهای آهنگری داغ | آلیاژهای با استحکام بالا؛ مهرههای با قطر بزرگ |

| قالبهای ترکیبی رزوهزنی | پانچ و نورد رزوه یکپارچه |

قالبهای شکلدهی مهره همچنین میتوانند برای پروفیلهای غیر استاندارد، فرورفتگیهای یکپارچه یا ویژگیهای قفل منحصر به فرد (درجهای نایلونی، دندانهها) سفارشی شوند.

انتخاب مواد برای قالبها

جنس قالب مستقیماً بر عمر ابزار، برنامههای نگهداری و کیفیت قطعه تأثیر میگذارد. مواد رایج عبارتند از:

فولاد تندبر (HSS): تعادل بین چقرمگی و مقاومت در برابر سایش؛ ایدهآل برای تیراژ پایین.

فولاد ابزار پودری: مقاومت سایشی و چقرمگی عالی ارائه میدهد؛ مناسب برای حجمهای متوسط تا زیاد.

D2 یا AISI H13: سختی استثنایی و قابلیت کار گرم؛ برای کاربردهای آهنگری گرم استفاده میشود.

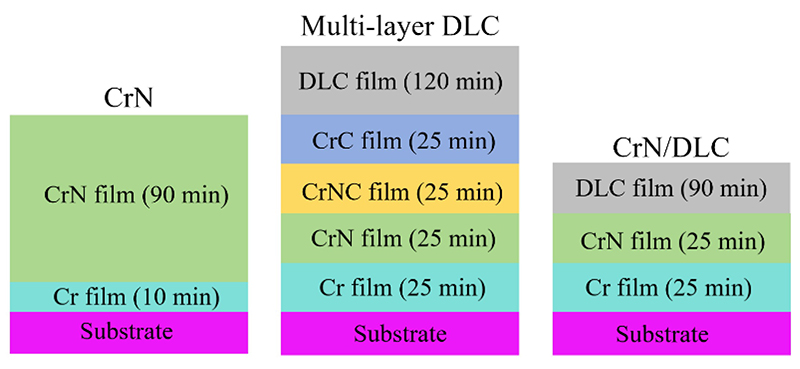

پوششهای ویژه (TiN، CrN): هنگام کار با فولادهای ضد زنگ یا آلیاژهای ساینده، ساییدگی را کاهش داده و عمر قالب را افزایش دهید.

انتخاب گرید مناسب شامل ارزیابی طول مسیر، جنس قطعه کار، روانکاری و دمای عملیاتی است.

طراحی قالبهای شکلدهی مهره: بهترین روشها

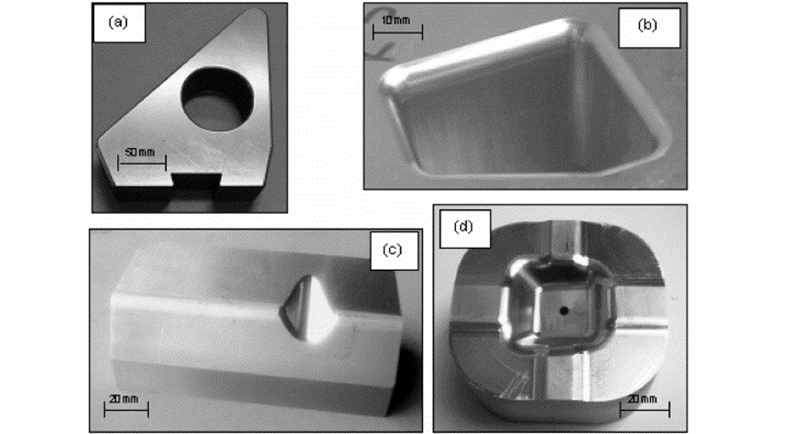

تلرانسهای ابعادی: برای اطمینان از سازگاری با پیچهای جفت شونده، تلرانسهای بحرانی برای قطر خارجی رزوه، ارتفاع و عرض فلتها تعیین کنید.

زاویهها و پخهای پیشنویس: برای تسهیل ورود و خروج قالب، زوایای برش کوچک (0.5 تا 2 درجه) را در نظر بگیرید. پخها به تراز اولیه مواد کمک میکنند.

کنترل فلش: شیارهای فلش را طوری طراحی کنید که مواد اضافی را جمع کنند و از تجمع فلش که میتواند به قالبها آسیب برساند، جلوگیری کنند.

ویژگیهای ترازبندی قالب: برای حفظ تطابق دقیق بین پانچ و حفره، پینهای راهنما و بوشها را در نظر بگیرید.

ترخیص و روانکاری: از فضای خالی کافی قالب (معمولاً 6%-8% از قطر قطعه کار) اطمینان حاصل کنید و کانالهای مناسب برای رساندن روانکننده را برای کاهش اصطکاک و سایش مشخص کنید.

یک مدل طراحی به کمک کامپیوتر (CAD) دقیق، که توسط تحلیل المان محدود (FEA) پشتیبانی میشود، میتواند جریان مواد را پیشبینی کرده و غلظتهای تنش بالقوه را قبل از ساخت قالب شناسایی کند.

نگهداری و مراقبت از قالب

نگهداری منظم برای به حداکثر رساندن عمر قالبهای شکلدهی مهره ضروری است:

بازرسی روزانه: لبههای سوراخکاری و نوک پانچ را از نظر لبپریدگی، ترک و ساییدگی بیش از حد بررسی کنید.

پولیش دورهای: سطوح قالب را به آرامی صیقل دهید تا خراشهای جزئی از بین بروند و از خوردگی سایشی جلوگیری شود.

بررسی سیستم روانکاری: مطمئن شوید که جتهای روغن یا اتصالات گریس، روانکاری یکنواختی را به مناطق بحرانی قالب ارائه میدهند.

سنگ زنی مجدد و پوشش مجدد: در صورت انحراف شکل رزوه از حد مجاز، سنگزنی مجدد قالب را برنامهریزی کنید. در صورت نیاز، پوششهای PVD را برای بازیابی سختی سطح دوباره اعمال کنید.

موجودی قالب یدکی: برای به حداقل رساندن زمان از کارافتادگی در طول چرخههای تعمیر و نگهداری، یک مجموعه پشتیبان تهیه کنید.

پیادهسازی یک گزارش تعمیر و نگهداری قالب - ردیابی طول دورههای اجرا، تاریخهای تعمیر و معیارهای عملکرد - به پیشبینی زمان نیاز به تعویض یا نوسازی کمک میکند.

کاربردها و صنایع

قالبهای شکلدهی مهره طیف وسیعی از بخشها را پوشش میدهند:

خودرو و تجهیزات سنگین: تولید مهرههای با استحکام بالا برای بلوک موتور، مجموعه شاسی و توپی چرخ.

ساخت و ساز و زیرساخت: مهرههای شش گوش و مهرههای کوپلینگ برای سازههای فلزی، داربستها و تاسیسات تاسیساتی.

لوازم الکترونیکی و لوازم خانگی: مهرههای مینیاتوری برای مونتاژهای دقیق در لوازم الکترونیکی مصرفی

نفت و گاز: مهرههای قفلی مخصوص و مهرههای شش گوش سنگین برای فلنجهای فشار بالا و تجهیزات زیر دریا.

هر کاربرد ممکن است الزامات منحصر به فردی را در مورد سطح نهایی، خواص مکانیکی یا مقاومت محیطی اعمال کند - که مستلزم طراحی قالبهای تخصصی است.

قالبهای شکلدهی مهره، ستون فقرات تولید کارآمد و با کیفیت بالای مهره در صنایع بیشماری هستند. با انتخاب نوع، جنس و ویژگیهای طراحی مناسب قالب - و با نگهداری دقیق ابزار - میتوانید به بهرهوری فوقالعاده، کاهش هزینهها و عملکرد برتر بستها دست یابید. چه در حال افزایش تولید انبوه باشید و چه به دنبال پروفیلهای مهره مخصوص، سرمایهگذاری روی قالبهای شکلدهی مهره با مهندسی تخصصی، تصمیمی است که از نظر قابلیت اطمینان و سودآوری سودمند خواهد بود.