حفظ دقت در قالبهای فورج سرد برای تضمین کیفیت ثابت بست، به حداکثر رساندن عمر قالب و کاهش هزینههای تولید در تولید با حجم بالا ضروری است. دقت در قالبهای فورج سرد مستقیماً بر دقت ابعادی، عملکرد مکانیکی و کیفیت ظاهری بستهای نهایی مانند پیچ، گلمیخ، میخ و مهره تأثیر میگذارد. در اینجا یک راهنمای حرفهای دقیق در مورد چگونگی حفظ دقت در قالبهای فورج سرد، شامل طراحی قالب، انتخاب مواد، شیوههای تولید، تکنیکهای نگهداری و کنترل کیفیت ارائه شده است.

۱. درک الزامات دقت در فورج سرد

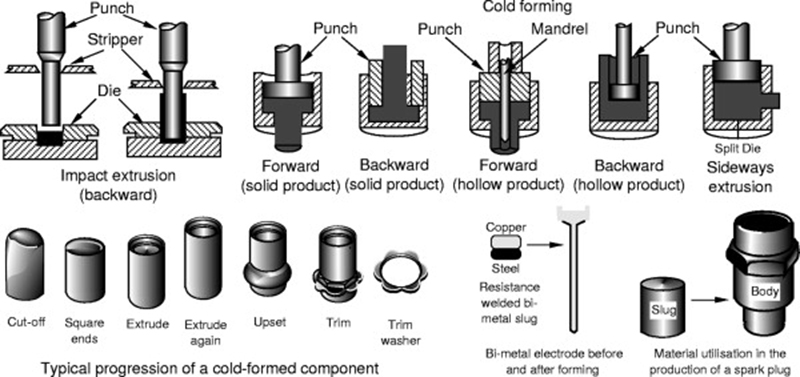

فورج سرد یک فرآیند شکلدهی فلزات با سرعت و فشار بالا است که در آن از قالبهای دقیق برای شکلدهی ورقهای فلزی به بستها بدون حذف مواد استفاده میشود. دقت در قالبهای سرد به توانایی تولید قطعات به طور مداوم در محدوده تلرانسهای دقیق، معمولاً در محدوده ±0.01 میلیمتر یا بهتر، اشاره دارد. هرگونه انحراف میتواند باعث عدم تطابق ابعادی، خرابی زودرس ابزار یا رد محصول شود.

جنبههای کلیدی مؤثر بر دقت قالب:

- هندسه حفره قالب

- هممرکزی و همترازی بین سنبه و قالب

- پرداخت سطح و سختی

- کنترل تلرانس و انبساط حرارتی

۲. استفاده از مواد قالب با کیفیت بالا

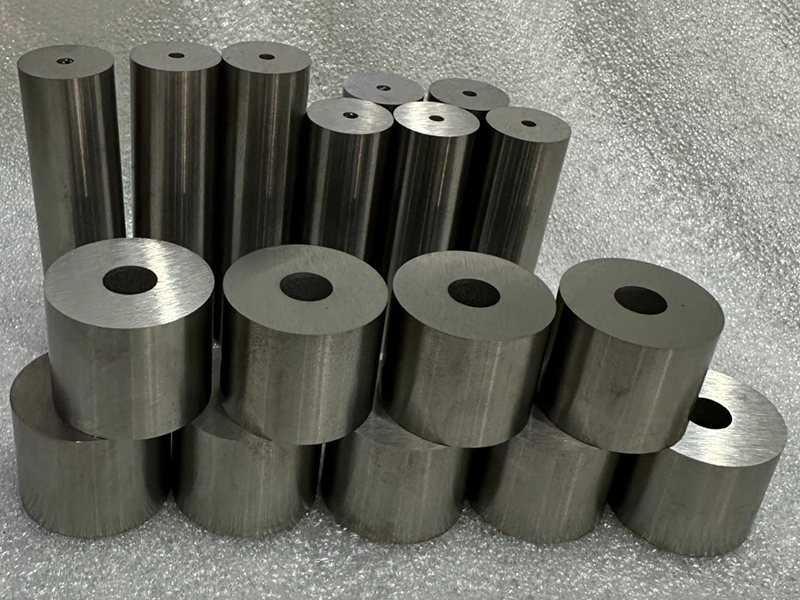

پایه و اساس دقت با انتخاب مواد قالب مناسب شروع میشود. فولادهای تندبر (HSS) مانند SKH-9، فولادهای متالورژی پودر مانند ASP23 یا کاربید تنگستن معمولاً برای قالبهای فورج سرد استفاده میشوند.

مواد پیشنهادی:

- کاربید تنگستن: مقاومت فشاری بالا و مقاومت در برابر سایش قالبهای مهره سازی و اکستروژن.

- SKH-9 / M2 HSS: به دلیل چقرمگی و سختی قرمز، برای پانچ عالی است.

- ASP23 (فولاد ابزار PM): چقرمگی و مقاومت سایشی متعادلی را برای قالبهای با شکل پیچیده ارائه میدهد.

عملیات حرارتی مناسب این مواد موارد زیر را تضمین میکند:

- سختی بهینه (معمولاً HRC 60-65 برای HSS، >80 HRA برای کاربید)

- مقاومت در برابر خستگی و ترک خوردگی

- پایداری ابعادی در حین سرویس

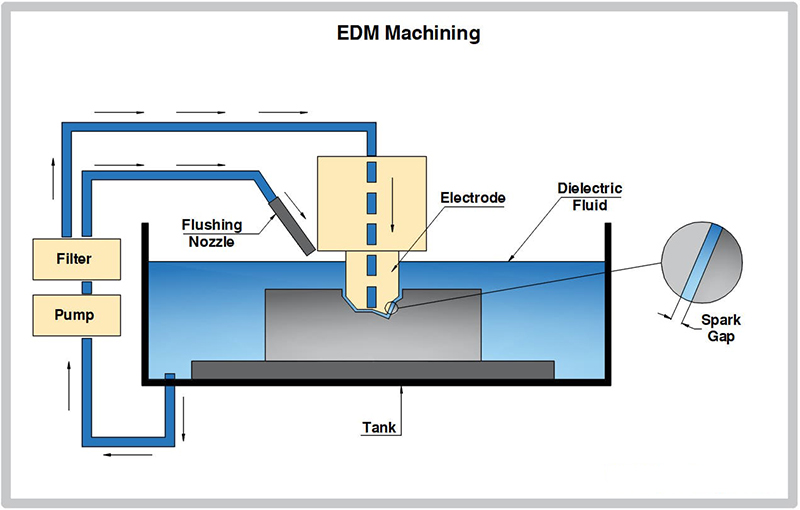

۳. ماشینکاری دقیق و تکنیکهای EDM

دقت قالب در فرآیند تولید آغاز میشود. تجهیزات ماشینکاری با دقت بالا برای تولید حفرههای قالب و پروفیلهای پانچ دقیق بسیار مهم هستند.

تکنیکهای کلیدی:

- سنگ زنی سی ان سی: برای قطرهای بیرونی دقیق، مخروطها و پانچها.

- ماشینکاری تخلیه الکتریکی سیمی (EDM): دقت در سطح میکرون را در کانتورهای پیچیده و ویژگیهای داخلی امکانپذیر میکند.

- سینکر EDM: برای ایجاد حفرههای عمیق با تلرانسهای کم استفاده میشود.

- لپینگ و پولیش: به سطح آینه مانند میرسد و اصطکاک و سایش را در حین شکلدهی کاهش میدهد.

نظارت مداوم بر سایش ابزار در حین ماشینکاری، تضمین میکند که ابعاد قالب در محدوده مشخصات باقی بماند.

۴. بازرسی ابعادی و پرداخت سطحی

پس از تولید، تمام قالبها باید تحت کنترل کیفیت دقیق قرار گیرند تا صحت آنها تأیید شود.

ابزارهای ضروری بازرسی:

- ماشینهای اندازهگیری مختصات (CMM)

- مقایسهگرهای نوری یا پروژکتورهای پروفایل

- دستگاههای تست زبری سطح (Ra < 0.2 μm ترجیح داده میشود)

- آزمایشکنندههای گردی و متحدالمرکزی

بررسیهای تلرانس باید شامل قطر داخلی و خارجی، ارتفاع، عمق، هممرکزی بین اجزا (مانند اتصال قالب به پوسته) و همترازی پانچ باشد.

۵. مونتاژ و ترازبندی مناسب

حتی دقیقترین قالبهای ساخته شده نیز در صورت مونتاژ ضعیف، دچار شکست خواهند شد. در طول تنظیم ابزار:

- برای اطمینان از همترازی هممحور، از غلافهای تنظیم، بوشهای راهنما و شیارهای کلید استفاده کنید.

- مطمئن شوید که پوشش و قطعات قالب عاری از پلیسه یا خرده آشغال باشند.

- برای جلوگیری از تمرکز تنش، از تکنیکهای پرس فیت یا شرینک فیت با دقت استفاده کنید.

مجموعه قالبها باید در شرایط تمیز و کنترلشده مونتاژ شوند تا از آلودگی که میتواند بر همترازی تأثیر بگذارد یا باعث سایش زودرس شود، جلوگیری شود.

۶. روانکاری و پوشش

اصطکاک علت اصلی سایش ابزار و افت ابعادی در فورج سرد است. حفظ دقت مستلزم به حداقل رساندن اصطکاک از طریق روانکاری مناسب و عملیات سطحی است.

بهترین شیوهها:

از روانکنندههای فشار بالای شکلدهی فلزات استفاده کنید (مثلاً پوششهای کلسیم یا فسفات روی و به دنبال آن روانکنندههای پایه صابونی).

اعمال پوششهای قالب مانند:

- TiN، TiCN یا AlCrN برای پانچها

- DLC (کربن شبه الماس) برای مقاومت در برابر سایش

- پوششهای PVD برای بهبود سختی سطح قالب و کاهش چسبندگی

این عملیات به طور قابل توجهی باعث کاهش ساییدگی، بهبود سطح نهایی قطعه و حفظ هندسه قالب در مدت زمان طولانیتر میشود.

۷. نگهداری پیشگیرانه و بازسازی قالب

بازرسی و تعمیر مجدد روتین برای حفظ دقت قالب در درازمدت بسیار مهم است.

استراتژی نگهداری و تعمیرات:

- قالبها را در فواصل زمانی برنامهریزیشده یا با چرخههای شمارش قطعات بازرسی کنید.

- نواحی سایش را اندازهگیری کنید - به خصوص در نواحی شکلدهی، نوک پانچ و شانههای قالب.

- نواحی ساییدگی جزئی را صیقل دهید و قالبهایی را که نشانههایی از اعوجاج شکل دارند، دوباره سنگزنی یا سیمکشی کنید.

- تاریخچه قالب (چرخههای استفاده، نقصها، انواع خرابی) را برای شناسایی روندها پیگیری کنید.

قالبها نباید بیش از حد مجاز سایش خود استفاده شوند؛ در غیر این صورت، ممکن است دقت قطعه را به خطر انداخته و به پرس یا سایر ابزارها آسیب برسانند.

۸. نگهداری و جابجایی

قالبهای دقیق باید با دقت حمل و نگهداری شوند تا از آسیبهای فیزیکی یا محیطی جلوگیری شود.

توصیهها:

- در شرایط ضد زنگ، بدون گرد و غبار و با دمای کنترل شده نگهداری شود.

- از جعبههای محافظ برای مجموعه قالبها استفاده کنید.

- برای جلوگیری از خوردگی، ابزار را قبل از انبار کردن تمیز و روغن کاری کنید.

انبارداری نامناسب میتواند باعث خوردگی سطحی یا تغییرات ابعادی ناشی از اکسیداسیون یا چرخههای حرارتی شود.

۹. آموزش و مهارت اپراتور

حفظ دقت همچنین به دانش و ثبات سازندگان ابزار و اپراتورها بستگی دارد.

- کارکنان را در مورد روشهای بازرسی دقیق و پروتکلهای جابجایی آموزش دهید.

- رویههای عملیاتی استاندارد (SOP) را برای راهاندازی و نگهداری قالب مستند کنید.

- از تولید تا ابزارسازی، بازخورد در مورد ثبات قطعه و عمر ابزار را تشویق کنید.

یک تیم آگاه برای اطمینان از حفظ دقت در طول چرخه عمر قالب ضروری است.

نتیجهگیری

دقت در قالبهای فورج سرد از طریق یک رویکرد یکپارچه شامل مواد با کیفیت بالا، تکنیکهای پیشرفته تولید، بازرسی دقیق، مونتاژ صحیح، روانکاری مداوم و نگهداری دقیق حاصل میشود. هر مرحله در تضمین تولید بستها با تلرانسهای دقیق و حفظ ثبات عملکرد قالب در طول زمان نقش دارد. سرمایهگذاری در دقت نه تنها کیفیت محصول را بهبود میبخشد، بلکه عمر ابزار و راندمان کلی تولید را نیز به طور قابل توجهی افزایش میدهد.