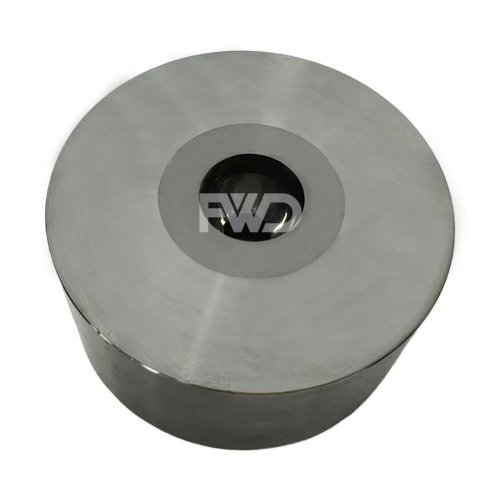

قالبهای آلیاژ سخت

قالب آلیاژ سخت از طریق فناوری متالورژی پودر تولید میشود و فرآیند آمادهسازی آن شامل مراحلی مانند مخلوط کردن مواد اولیه، پرس و شکلدهی، تفجوشی، فرآوری و پوششدهی است. در میان آنها، قالبگیری فشاری فرآیند مخلوط کردن پودر کاربید تنگستن با مقدار مناسبی از چسب برای تولید شکل و اندازه مورد نظر است. تفجوشی فرآیند گرم کردن مواد فشرده شده تا دمای بالا است که باعث تبخیر چسب و تشکیل پیوند متالورژیکی بین ذرات کاربید تنگستن میشود. فرآوری فرآیند برش، سنگزنی و صیقل دادن مواد تفجوشی شده برای دستیابی به اندازه و دقت مورد نیاز است. از پوششدهی برای بهبود مقاومت در برابر سایش و مقاومت در برابر حرارت ابزارهای برش استفاده میشود. معمولاً یک پوشش سخت مانند TiN، TiCN و غیره روی سطح ابزار اعمال میشود.

اجزای اصلی قالب آلیاژ سخت، کاربید تنگستن (WC) و کبالت (Co) هستند که در میان آنها کاربید تنگستن سختی و مقاومت سایشی بالایی دارد، در حالی که کبالت میتواند چقرمگی و استحکام ماده را بهبود بخشد. علاوه بر این، قالبهای کاربید تنگستن همچنین حاوی مقدار مشخصی از عناصری مانند تیتانیوم (Ti) و کروم (Cr) هستند که میتوانند مقاومت حرارتی و مقاومت اکسیداسیون ماده را بهبود بخشند.

۲. مقاومت در برابر سایش: مقاومت سایشی برتر این ماده، عمر طولانی آن را تضمین میکند و دفعات تعویض قالب و تعمیر و نگهداری را کاهش میدهد.

۳. مقاومت در برابر حرارت: قالبهای آلیاژ سخت میتوانند در برابر دماهای بالا مقاومت کنند و این آنها را برای فرآیندهایی که شامل گرما یا تنش حرارتی هستند، مناسب میکند.

۴. دقت ابعادی: دقت کاربید تنگستن امکان تولید قالبهایی با تلرانسهای دقیق و ابعاد دقیق را فراهم میکند و کیفیت ثابتی را در محصولات نهایی تضمین میکند.

۲. قالبگیری: مخلوط پودر با استفاده از قالبهای فشار بالا به شکل قالب فشرده میشود. این مرحله شکل اولیه قالب را تشکیل میدهد اما هنوز به سختی نهایی نمیرسد.

۳. تفجوشی: قالب قالبگیری شده در کوره تفجوشی در دماهای بسیار بالا (معمولاً حدود ۱۴۰۰ تا ۱۶۰۰ درجه سانتیگراد) گرم میشود. این فرآیند باعث ذوب شدن چسب و اتصال ذرات کاربید تنگستن به یکدیگر میشود و در نتیجه مادهای جامد، متراکم و سخت ایجاد میشود.

۴. ماشینکاری و پرداخت: پس از تفجوشی، قالب با ابعاد و پرداختهای سطحی دقیق ماشینکاری میشود. این مرحله ممکن است شامل سنگزنی، پرداخت و سایر فرآیندها برای دستیابی به مشخصات نهایی باشد.

۵. آزمایش و کنترل کیفیت: قالبهای نهایی از نظر کیفیت و عملکرد، از جمله سختی، مقاومت در برابر سایش و دقت ابعادی، آزمایش میشوند. هرگونه نقص شناسایی و اصلاح میشود تا اطمینان حاصل شود که قالب مطابق با استانداردهای مورد نیاز است.

۱. مهرزنی و آهنگری: در صنایع خودروسازی و هوافضا، از قالبهای آلیاژ سخت برای پرسکاری و آهنگری قطعات فلزی با دقت و دوام بالا استفاده میشود.

۲. اکستروژن: در صنایع پلاستیک و لاستیک، قالبهای آلیاژی سخت برای شکلدهی و فرمدهی مواد در طول فرآیند اکستروژن به کار میروند.

۳. قالبگیری: قالبهای آلیاژ سخت در فرآیندهای قالبگیری تزریقی و قالبگیری فشاری برای تولید قطعات پلاستیکی و فلزی با کیفیت بالا استفاده میشوند.

۴. طراحی سیم: در صنعت سیم و کابل، از قالبهای آلیاژ سخت برای کشیدن و شکل دادن به سیم استفاده میشود و قطر و کیفیت ثابتی را تضمین میکند.

سوالات متداول قالب آلیاژ سخت

فرآیند سفارش