وقتی صحبت از ستون فقرات ساخت و ساز و تولید مدرن میشود، پیچ و مهرهها یک جزء ضروری هستند. از پلها گرفته تا خودروها و ماشینآلات سنگین، پیچها استحکام و قابلیت اطمینان لازم را برای نگه داشتن سازههای حیاتی در کنار هم فراهم میکنند. اما پیچها چگونه ساخته میشوند؟ قالبهای پیچ چه نقشی دارند؟ این پست وبلاگ به فرآیند تولید پیچ میپردازد و عملکرد محوری قالبها (قالبها) را در تضمین دقت، کارایی و دوام برجسته میکند.

پیچ چیست؟

پیچ نوعی بست رزوهدار است که برای استفاده به همراه مهره و نگهداشتن اجسام در کنار هم طراحی شده است. این نوع پیچ معمولاً از دو بخش اصلی تشکیل شده است: سر و ساقه که معمولاً به صورت جزئی یا کامل رزوهدار است. پیچها بسته به کاربرد، در اشکال، اندازهها و مواد مختلفی از جمله فولاد کربنی، فولاد ضد زنگ و فولاد آلیاژی ساخته میشوند.

حالا بیایید نحوه ساخت پیچ و مهره را گام به گام بررسی کنیم.

گام به گام: پیچ و مهره چگونه ساخته میشوند؟

۱. آمادهسازی مواد اولیه

فرآیند تولید پیچ با انتخاب ماده اولیه مناسب، معمولاً مفتول فولادی کلاف شده، آغاز میشود. این مفتول فولادی با اسیدشویی تمیز شده و سپس با یک روانکننده (فسفات یا صابون) پوشش داده میشود تا برای فرآیند شکلدهی آماده شود.

۲. برش طولی (آمادهسازی فورج سرد)

سیم فولادی از میان یک سری قالبها کشیده میشود تا قطر آن به اندازه مورد نیاز کاهش یابد و سپس به طولهای مناسب برش داده میشود. به این قطعات برش خورده، بلنک میگویند که برای سرزنی و رزوهکاری آماده هستند.

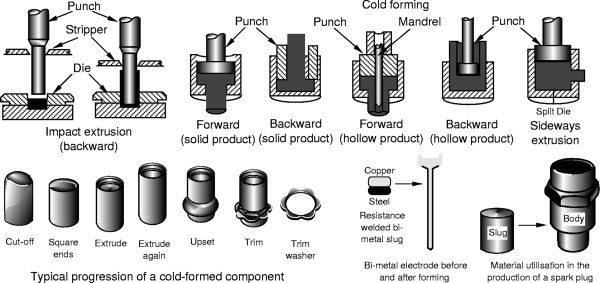

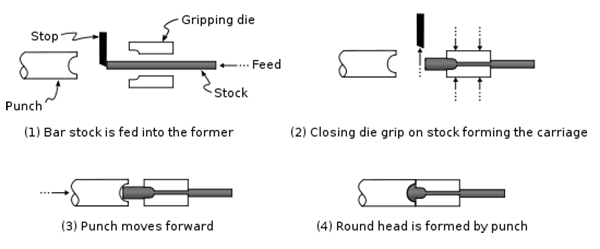

۳. فورج سرد / فورج گرم (شکلدهی سر پیچ)

یکی از مهمترین مراحل تولید پیچ، فورج سرد یا فورج گرم است. در این مرحله، قطعه خام پیچ در دستگاه فورج قرار میگیرد، جایی که به شکل دلخواه سر پیچ - شش ضلعی، مربع یا سایر طرحهای سفارشی - در میآید.

عنوان سرد برای پیچهای کوچک تا متوسط استفاده میشود و شامل تغییر شکل فلز در دمای اتاق با استفاده از قالبهای پیچ (قالبها) است.

آهنگری گرم برای پیچهای بزرگ استفاده میشود و شامل گرم کردن قطعه کار قبل از شکلدهی است.

در اینجا، قالبهای پیچ بسیار مهم هستند. آنها از یک پانچ و یک قالب تشکیل شدهاند که تحت فشار بالا با هم کار میکنند تا سر پیچ را با دقت شکل دهند.

۴. کوتاه کردن (اختیاری)

اگر پس از آهنگری، مواد اضافی در اطراف سر پیچ باقی بماند، با استفاده از ابزارهای تخصصی برش داده میشود تا شکل تمیز و یکنواختی حاصل شود.

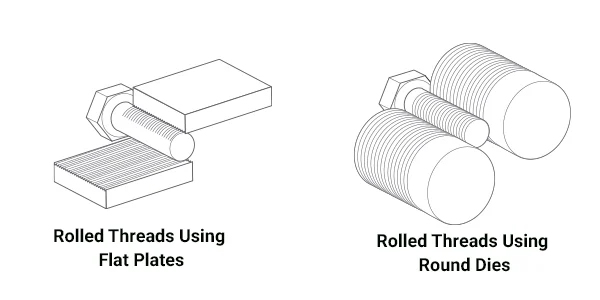

۵. نورد رزوه

پس از شکلدهی سر پیچ، مرحله بعدی نورد رزوه است. این فرآیند رزوهها را برش نمیدهد، بلکه آنها را با فشار دادن ورق خام بین دو قالب - یک قالب ثابت و یک قالب متحرک - شکل میدهد. این کار استحکام کششی پیچ را افزایش میدهد زیرا فلز بریده نمیشود، بلکه به رزوه تبدیل میشود و جریان دانه را حفظ میکند.

قالبهای مورد استفاده در اینجا نوع دیگری از قالب پیچ و مهره هستند که به طور خاص برای شکلدهی دقیق رزوه طراحی شدهاند. طراحی و کیفیت این قالبها مستقیماً بر دقت و دوام رزوههای پیچ تأثیر میگذارد.

۶. عملیات حرارتی

بسته به کاربرد، پیچها ممکن است تحت عملیات حرارتی (مانند کوئنچ و تمپر) قرار گیرند تا خواص مکانیکی مانند سختی، استحکام و شکلپذیری آنها بهبود یابد.

۷. پرداخت سطح

برای مقاومت در برابر خوردگی و بهبود ظاهر، از عملیات سطحی مانند آبکاری روی، گالوانیزه، اکسید سیاه یا پوشش فسفات استفاده میشود.

۸. بازرسی و کنترل کیفیت

هر دسته از پیچها تحت بازرسیهای دقیق کیفی، از جمله بررسی ابعادی، آزمایشهای استحکام کششی و تأیید دقت رزوه قرار میگیرند تا از مطابقت با استانداردهای بینالمللی مانند ISO، DIN یا ASTM اطمینان حاصل شود.

قالبهای پیچ و مهره چه نقشی دارند؟

قالبهای پیچ - که معمولاً در صنعت به عنوان قالب و پانچ شناخته میشوند - قلب فرآیند تولید پیچ هستند. آنها ابزارهای مهندسی دقیقی هستند که وظیفه شکلدهی سر پیچ و رزوه کردن ساقه را بر عهده دارند. در اینجا نگاهی عمیقتر به نقش آنها میاندازیم:

۱. شکلدهی دقیق

قالبهای پیچ، شکل و اندازه سر پیچ را تعریف میکنند. آنها تضمین میکنند که هر پیچ تولید شده، مشخصات ابعادی دقیقی را برآورده میکند، که برای عملکرد مونتاژ ثابت در کاربردهای صنعتی در مقیاس بزرگ حیاتی است.

۲. راندمان مواد

قالبهای با کیفیت بالا امکان شکلدهی سرد پیچها را فراهم میکنند، روشی که ضایعات مواد را کاهش داده و کارایی را بهبود میبخشد. برخلاف ماشینکاری، فورج سرد و نورد سرد مواد را حذف نمیکنند، بلکه آن را تغییر شکل میدهند - رویکردی پایدارتر و مقرون به صرفهتر.

۳. طول عمر ابزار و مقرون به صرفه بودن

قالبهای پیچ و مهره بادوام ساخته شده از فولاد پرسرعت یا کاربید تنگستن میتوانند فشارهای شدید تولید با حجم بالا را تحمل کنند. این به معنای عمر طولانیتر ابزار، کاهش زمان از کارافتادگی و هزینههای نگهداری پایینتر است - عوامل کلیدی در محیطهای تولیدی رقابتی.

۴. شخصیسازی

صنایع اغلب به طرحهای پیچ سفارشی نیاز دارند، چه برای هوافضا، خودرو یا زیرساختها. قالبهای سفارشی به تولیدکنندگان این امکان را میدهند که سر یا رزوههای پیچ تخصصی تولید کنند و نیازهای دقیق مشتری را بدون افت کیفیت برآورده سازند.

۵. دقت و استحکام رزوه

قالبهای رزوهکاری در قالبهای پیچ، رزوههای با دقت بالا ایجاد میکنند که به دلیل بهبود جریان دانه، از رزوههای برش خورده قویتر هستند. این امر به توزیع بهتر بار و مقاومت بیشتر در برابر خستگی و سایش کمک میکند.

نتیجهگیری

پیچها از طریق ترکیبی از کشش سیم، برش، فورج سرد یا گرم، نورد رزوه، عملیات حرارتی و پرداخت سطح تولید میشوند.

در طول این فرآیند، قالبهای پیچ (قالبها و پانچها) ابزارهای ضروری هستند که دقت، ثبات و استحکام محصول نهایی را تضمین میکنند.

در صنعت رقابتی تولید بست، کیفیت قالبهای پیچ و مهره مستقیماً بر راندمان تولید، دوام محصول و در نهایت رضایت مشتری تأثیر میگذارد. چه در حال تولید پیچ و مهرههای استاندارد باشید و چه بستهای سفارشی، سرمایهگذاری روی قالبهای با کارایی بالا برای حفظ برتری و پیشتازی در بازار بسیار مهم است.

برای کسب اطلاعات بیشتر در مورد صنعت قالب بست یا مشاوره در مورد نیازهای خاص خود، با ما تماس بگیرید - شریک متخصص شما در قالب پیچ و مهره راه حل ها.